Análise das funções principais das máquinas de acabamento de metais e guia de seleção: equipamentos-chave para melhorar a eficiência do processamento

Tempo de liberação:2026-01-07

Visitas:114

Como uma peça importante de equipamento no campo do processamento de metais, as máquinas de acabamento de metais são amplamente utilizadas em campos como fabricação mecânica, reparo de peças automotivas e processamento de precisão aeroespacial. Suas principais funções são reparar, remodelar e realizar processamento fino em peças metálicas, melhorando assim a qualidade de aparência e a precisão dimensional dos produtos. Este artigo irá conduzir uma análise aprofundada das principais funções, tipos principais e técnicas de seleção de tais equipamentos para ajudar as empresas a otimizar seus processos de produção.

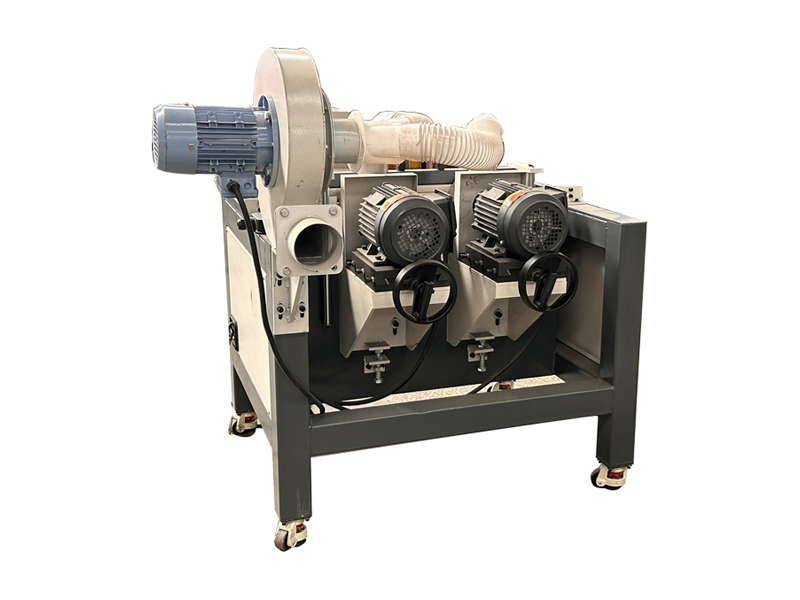

Sistema de deburring e arredondamento

Cinco funções principais de máquinas de acabamento de metal

1. Deburring (em inglês): Para as rebarbas na superfície das peças após a fundição, corte ou estampagem, cortadores rotativos de alta velocidade são usados para limpá - las rapidamente, evitando erros de montagem ou riscos de segurança causados por rebarbas em processos subsequentes.

2. Chamfering de Precisão: cortadores chamfering profissionais são usados para processar as bordas das peças em um bisel de 0,1 - 1,5 mm. Isso não só aumenta o apelo estético dos produtos, mas também reduz o risco de arranhões para os operadores causados por bordas afiadas.

3. Polimento de superfície: Máquinas de acabamento equipadas com rodas de polimento de diferentes malhas podem alcançar efeitos de vários níveis, desde a moagem básica até o tratamento de acabamento espelho. Eles são particularmente adequados para campos com requisitos rigorosos para rugosidade da superfície, como dispositivos médicos e moldes de precisão.

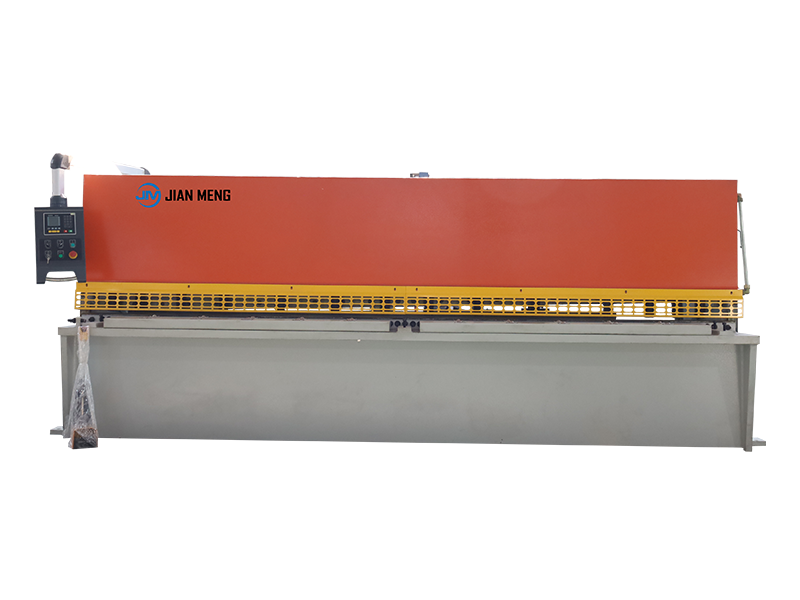

4. Correção de Deformação: Através do sistema de ajuste de pressão, a flexão e a deformação das peças metálicas podem ser remodeladas com precisão para restaurar a forma geométrica original das peças, o que é especialmente adequado para cenários de reparo de chapa de metal automotivo.

5. Otimização do processamento fino: os modelos de alta qualidade integrados com um sistema de feedback de medição podem alcançar uma precisão de processamento de ± 0,01 mm, melhorando significativamente a consistência dimensional e a adaptabilidade de montagem das peças.

Classificação de modelos mainstream e cenários de aplicação

De acordo com o grau de automação, o mercado atual é dividido principalmente em três categorias:

- Tipo manual: o caminho de processamento é controlado pelo operador.É adequado para produção personalizada de pequeno lote ou uso em oficinas de reparo. As vantagens são o baixo custo do equipamento e a adaptabilidade a peças de forma irregular, mas requer um alto nível de habilidade do operador.

- Tipo Semi-Automático: O caminho da ferramenta é controlado por programas pré - definidos e o operador é responsável pelo carregamento e descarregamento das peças de trabalho e pelo ajuste dos parâmetros. Este tipo equilibra eficiência e flexibilidade e é adequado para as necessidades de processamento de lotes de empresas de médio porte.

- Tipo totalmente automático: equipado com um sistema de ligação multi-eixo e um módulo de posicionamento visual, pode alcançar a produção automatizada contínua. A maioria desses dispositivos está equipada com funções de detecção inteligente, que podem corrigir erros de processamento em tempo real. Eles são particularmente adequados para a fabricação em grande escala de peças automotivas e produtos eletrônicos 3C.

Pontos-chave para a seleção de configurações-chave

1. Desempenho Spindle: Recomenda-se escolher um motor de frequência variável com uma faixa de velocidade de 500 - 15000rpm, que pode atender às necessidades de processamento áspero, como o desbarbado e também levar em conta o processo de polimento de alta velocidade.

2. Compatibilidade Ferramenta: Equipamentos de alta qualidade devem suportar um sistema de ferramentas de mudança rápida e ser compatíveis com várias ferramentas de processamento, como cortadores de moagem de carbeto, rodas de moagem de diamante e escovas de nylon.

3. Sistema de fixação: Acessórios hidráulicos / pneumáticos com um design modular podem fixar de forma estável peças de trabalho de forma irregular. Quando combinado com um sistema de posicionamento de ponto zero, o tempo de fixação pode ser reduzido em mais de 90%.

Estratégias de aquisição e manutenção de equipamentos

Ao comprar, os seguintes pontos devem ser focados: a dureza do material de processamento (recomenda-se escolher um modelo dedicado para materiais como aço inoxidável e liga de alumínio), a produção diária (para produção por lotes, modelos com carga e descarga automática são preferidos) e limitações do local (desenhos compactos são mais adequados para oficinas de pequeno e médio porte). Para a manutenção diária, um sistema de manutenção de três níveis deve ser estabelecido: os operadores devem limpar as chapas de metal diariamente e verificar o sistema de lubrificação; a equipe técnica deve detectar o erro de esgotamento radial do fuso mensalmente; e a precisão de posicionamento do sistema de controle numérico deve ser calibrada anualmente.

Como equipamentos básicos na fabricação moderna, a seleção razoável e a aplicação eficiente de máquinas de acabamento de metal afetam diretamente a capacidade de controle de qualidade e o custo de produção de uma empresa. As empresas devem estabelecer um sistema científico de avaliação de equipamentos com base em suas próprias características do produto, selecionar modelos adequados de acordo com os requisitos da tecnologia de processamento e, ao mesmo tempo, estabelecer procedimentos operacionais padronizados para maximizar o potencial do equipamento.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian