Na metalurgia, a seleção do equipamento de conformação correto não é apenas uma questão de eficiência, afeta diretamente a precisão da peça, a integridade do material e os custos do projeto a longo prazo. Seja fabricando um pequeno suporte personalizado (hobbyist) ou componentes de chassi automotivo de produção em massa (industrial), a ferramenta certa se alinha com os requisitos técnicos do seu projeto (material, geometria, volume) e restrições operacionais (orçamento, espaço, nível de habilidade). Este guia fornece uma estrutura técnica estruturada para a avaliação de equipamentos de conformação, abrangendo categorias principais, critérios de seleção e recomendações específicas para aplicações para garantir uma tomada de decisão informada.

1. Contexto Fundamental: Processos de Formação de Metais e Alinhamento de Equipamentos

Antes de selecionar equipamentos, é fundamental mapear o processo de formação do seu projeto para a ferramenta certa. A formação de metal depende da deformação plástica (sem remoção de material) e é categorizada por tipo de peça (cha, fio, bilhetes) e método de deformação. Abaixo está uma descrição dos principais processos e seus equipamentos associados:

| Processo de formação| Definição| Tipos de Equipamento Chave|

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Metal Sheet Bending (em inglês)| Deformação de chapas de metal planas (0,1 - 6 mm de espessura) ao longo de um eixo linear para criar ângulos (90 °, 135 °) ou raios. | Freio de prensa (manual / pneumático / hidráulico), máquinas dobráveis, costureiras manuais. |

| Sheet Metal Forming (em inglês)| Modelagem de folhas em geometrias 3D (por exemplo, painéis curvos, gabinetes) via alongamento / compressão. | Roll formers, máquinas de formação a vácuo, prensas de formação pneumática. |

| Heavy Duty Forging| Formação de metal de calibre espesso (25 - 100 + mm: bilhetes, barras) por alta força de compressão (quente / frio). | Prensas hidráulicas, martelos elétricos (mecânicos / hidráulicos), prensas de forjamento. |

| Wire / Rod Forming (em inglês)| Dobrar ou desenhar fios / hastes metálicas finas (0,5 - 20 mm de diâmetro) em bobinas, fixadores ou formas complexas. | Máquinas de flexão de arame, bancos de desenho, moldores de mola. |

Os equipamentos de formação são agrupados por escala, fonte de energia e especialização. Abaixo está uma descrição detalhada dos tipos mais comuns, com foco em suas especificações técnicas e aplicações:

2.1 Ferramentas de formação de mão e bancário (projetos de pequena escala / DIY)

Projetado para trabalhos complexos de baixo volume (1 - 100 peças) com metais de calibre fino (0,1 - 3 mm). Ideal para hobbyistas, pequenas oficinas ou reparos no local.

| Tipo de ferramenta| Especificações Técnicas| Aplicações ideais|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Mão Seamers|- Capacidade: 0,5 - 2 mm (alumínio / aço)<br> Intervalo de ângulo de dobra: 0 - 180 °<br> Nenhum poder necessário. | Ductos HVAC costurados, dobrando pequenas guias de chapa de metal (por exemplo, Enclosure eletrônico). |

| Manual de tesoura Bench|- Capacidade de corte: 0,1 - 3 mm (aço)<br>- Profundidade da garganta: 100 - 300 mm<br>- Operação de alavanca mecânica. | Trimando folhas em branco de chapa de metal, cortando bordas retas para pequenos suportes. |

| Pressão Manual Brakes| Capacidade de flexão: 0,5 - 2 mm (aço)<br>- Comprimento máximo de flexão: 300 - 600 mm<br>- Ajuste manual da manivela. | Pequenas peças (por exemplo, componentes de jóias, quadros de aviões modelo). |

| Notchers de chapa de metal|- Profundidade do entalhe: 10 - 50 mm<br>- Capacidade: 0,1-2 mm (aço)<br> Bench-Mounted. | Corte entalhes para cantos de caixa, preparação de chapa de metal para dobragem. |

Vantagens-chave: baixo custo inicial (US $50 - US $500), requisitos mínimos de espaço (cabe em bancas de trabalho padrão) e sem dependência de energia.

2.2 Equipamento de formação de chapa de metal acionado por energia (produção de volume médio)

Para projetos de média escala (100 - 10.000 peças) com metais de calibre fino a médio (0,5 - 6 mm). Usado em pós-venda automotiva, fabricação HVAC e fabricação personalizada.

| Tipo de ferramenta| Especificações Técnicas| Aplicações ideais|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Pressão pneumática Brakes| Capacidade de flexão: 0,5 - 4 mm (aço)<br> Curva - comprimento: 600 - 1200 mm<br> Força: 5 - 20 kN<br> Controle CNC (opcional para repetibilidade). | Brackets de produção em massa, dobrando painéis de acabamento automotivo, formando acessórios HVAC. |

| Roll formers (em inglês)| Espessura do material: 0,5-3 mm (aço / alumínio)<br>- Faixa de perfil: canais C, feixes U, seções transversais personalizadas<br>- Velocidade: 5 - 20 m / min.| Fabricação de componentes estruturais longos (por exemplo, telhados, prateleiras), peças de comprimento contínuo. |

| Prensas pneumáticas de formação|- Força: 10 - 50 kN<br> Comprimento do curso: 50 - 200 mm<br> Tempo de ciclo: 10 - 30 ciclos / min.| Estampando logotipos em chapa de metal, formando peças 3D rasas (por exemplo, painéis de eletrodomésticos, caixas eletrônicas). |

Vantagem chave: Equilibra velocidade (mais rápida do que ferramentas manuais) e precisão (± 0,1 mm de tolerância), com custos iniciais moderados (US $2.000 - US $20.000).

2.3 Equipamento de formação pesada (produção industrial / de alto volume)

Projetado para aplicações de alto volume (mais de 10.000 peças) ou de metal pesado (6 - 100 mm). Crítico para a fabricação de máquinas automotivas, aeroespaciais e industriais.

| Tipo de ferramenta| Especificações Técnicas| Aplicações ideais|

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Pressão hidráulica Brakes| Capacidade de flexão: 3 - 25 mm (aço)<br> Curva - comprimento: 1,2 - 6 m<br> Força: 50 - 500 kN<br> Controles CNC (para curvas complexas de múltiplos eixos). | Dobrar componentes de chassi automotivo grossos, formando grandes painéis de aço estrutural (por exemplo, Construção de Beams). |

| Hidráulico Forging Prensas| Força: 100 - 5.000 kN<br>- Comprimento do curso: 100 - 500 mm<br> Forjamento quente / frio compatível. | Forjamento de virabrequim de motor, espaços em branco de engrenagens e peças de maquinaria pesada (por exemplo, Excavadores de baldes). |

| Roll Formers contínuos| Espessura do material: 1 - 6 mm (aço)<br>- Velocidade: 20 - 50 m / min<br>- Sistemas de corte integrados (para controle preciso do comprimento). | Produção em massa de trilhos automotivos, dutos HVAC e suportes de montagem de painéis solares. |

Vantagem-chave: Alto rendimento (até 1.000 peças / hora), capacidade de lidar com metais grossos / de alta resistência (por exemplo, aço inoxidável, titânio), e integração CNC para produção automatizada.

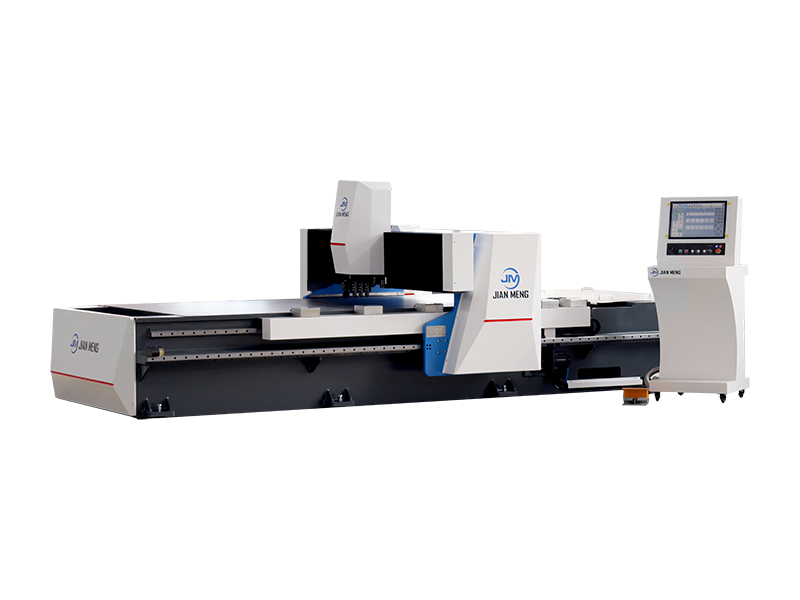

2.4 Máquinas de Formação Universal (Oficina Versátil / Mista de Projeto)

Sistemas tudo-em - um projetados para executar múltiplas tarefas de conformação (dobramento, corte, estampagem) com mudanças mínimas de ferramentas. Ideal para workshops com necessidades de projeto diversas (por exemplo, Lojas de fabricação personalizadas, laboratórios de R & D).

| Tipo de máquina| Especificações Técnicas| Aplicações ideais|

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Centros de Formação Universal CNC|- Funções integradas: dobrar, perfurar, cisalhar<br> Capacidade de material: 0,5 - 6 mm (aço)<br>- Programação CNC (para geometrias de peças complexas). | Prototipo de novas peças (por exemplo, caixas de eletrônicos de consumo), produção em pequenos lotes de componentes mistos (suportes, painéis, gabinetes). |

| Prensas Hidráulicas Universal|- Força: 20 - 200 kN<br>- Matriz intercambiável (para dobragem, estampagem, prensagem)<br>- Comprimento do curso ajustável (0 - 300 mm). | Formação de peças personalizadas com geometrias variáveis (por exemplo, protótipos aeroespaciais, fixadores industriais), componentes de montagem (por exemplo, pressão para os rolamentos em casas). |

Vantagens-chave: Reduza a pegada de equipamento (uma máquina substitui 3 - 4 ferramentas especializadas), reduz o tempo de configuração para projetos mistos e se adapta às necessidades de produção em mudança.

3. Critérios de seleção críticos: fatores técnicos e operacionais

Para evitar especificar demais (desperder orçamento) ou especificar pouco (comprometer a qualidade), avaliar esses fatores em relação aos requisitos do seu projeto:

3.1 Requisitos técnicos do projeto

- Especificações de materiais:

- Tipo: Alumínio (mais macio, requer menor força) vs. aço (mais duro, precisa de maior força) vs. titânio (alta resistência, requer equipamento hidráulico).

- Espessura / Gauge: Metais finos (< 3 mm) trabalham com ferramentas pneumáticas / manuais; metais grossos (> 6 mm) exigem equipamento hidráulico.

- Formabilidade: metais dúcteis (aço macio, alumínio) são compatíveis com a maioria das ferramentas; metais quebradiços (ferro fundido) exigem equipamentos de forjamento especializados.

- Parte Geometria:

- 2D vs. 3D: Curvas planas (2D) usam freios de prensa; formas 3D curvas / complexas (por exemplo, pára-choques automotivos) precisam de rolos formadores ou prensas de formação pneumática.

- Tolerância: Toleranças apertadas (± 0,05 mm, por exemplo, peças aeroespaciais) exigem equipamentos controlados por CNC; tolerâncias soltas (± 0,5 mm, por exemplo, Ductos HVAC) trabalham com ferramentas manuais / pneumáticas.

- Volume de produção:

- Baixo volume (< 100 peças): Ferramentas manuais / de mesa (custo-eficiente, tempo mínimo de configuração).

- Volume médio (100 - 10.000 peças): Ferramentas elétricas pneumáticas / CNC (equilibra velocidade e custo).

- Alto Volume (> 10.000 peças): Equipamento hidráulico / automatizado (maximiza o rendimento, reduz os custos de mão-de - obra).

3.2 Restrições operacionais

- Disponibilidade de espaço:

- Ferramentas de mesa: Requer 0,5 - 1 m2 de espaço de mesa de trabalho.

- Ferramentas elétricas (freio de prensa pneumática): Necessidade de 2 - 5 m2 de espaço de piso.

- Prensas hidráulicas industriais: Requer 10 - 50 m2 (mais folga para manipulação de materiais).

- Acesso a energia e utilidade:

- Ferramentas manuais: Sem energia necessária.

- Ferramentas pneumáticas: Requer ar comprimido (6 - 10 bar, 10 - 50 m3 / h).

- Ferramentas hidráulicas / CNC: Precisa de energia elétrica de 220V / 380V (5 - 50 kW) e sistemas de resfriamento (para ciclos de alta carga).

- Nível de habilidade:

- Ferramentas manuais: treinamento mínimo (1 - 2 horas).

- Ferramentas pneumáticas / CNC: Requer treinamento em controles / programação (1 - 2 semanas).

- Equipamentos hidráulicos industriais: Necessidade de operadores certificados (formação especializada, 1 - 3 meses).

3.3 Custo total de propriedade (TCO)

O custo inicial é apenas um componente - o TCO inclui os custos de operação, manutenção e ferramentas:

- Custo antecipado:

- Ferramentas manuais: $50 - $500.

- Ferramentas pneumáticas / CNC: $2.000 - $50.000.

- Equipamento hidráulico industrial: US $50.000 - US $500.000 +

- Custos operacionais:

- Ferramentas pneumáticas: Consumo de ar (10 - 50 m3 / h, ~ $0,50 - $2 / hora).

- Ferramentas hidráulicas: Consumo de energia (5 - 50 kW, ~ $1 - $10 / hora) + substituição de fluido hidráulico ($100 - $500 / ano).

- Custos de manutenção:

- Ferramentas manuais: Mínimo (US $10 - US $50 / ano para lubrificação).

- Ferramentas elétricas: Serviço anual (US $500 - US $5.000 / ano para sistemas CNC / hidráulicos) + substituição de matriz (US $100 - US $10.000 / matriz, dependendo da complexidade).

Por exemplo: Um freio pneumático de US $5.000 pode custar US $1.000 / ano para operar / manter, enquanto um freio manual de US $500 custa US $50 / ano, mas o modelo pneumático produz 10 vezes mais peças por hora, tornando-o rentável para projetos de médio volume.

4. Recomendações de Equipamento Específico de Aplicação

Para simplificar a seleção, abaixo estão as recomendações personalizadas para os tipos comuns de projetos:

| Tipo de projeto| Material / espessura| Equipamento ideal| racional|

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| DIY / Hobbyist: Brackets personalizados| Alumínio / aço (0,5 - 2 mm), volume baixo (< 50 peças)| Manual de cisalhamento de banco + freio de prensa manual| Baixo custo, espaço mínimo, sem energia necessária. |

| HVAC: Fabricação de Ductwork| Aço galvanizado (0,5 - 1,5 mm), volume médio (100 - 500 partes)| Pneumático costurador + Roll former| Costura / rolamento rápido, seções transversais de dutos consistentes. |

| Automóvel Aftermarket: Fenders Customizados| Alumínio (1 - 3 mm), volume baixo a médio (50 - 500 peças)| Prensa de formação pneumática + freio de prensa CNC| Curvatura de precisão para curvas complexas, resultados repetíveis. |

| Indústria: Crankshafts do motor| Aço ligado (50 - 100 mm), volume elevado (> 10.000 peças)| Prensa de forjamento hidráulica + manipulação automática de materiais| Alta força para forjamento a quente, automação para alta produção. |

| Aeroespacial: painéis de titânio| Titânio (2 - 6 mm), volume médio (100 - 1.000 peças), tolerâncias ajustadas (± 0,05 mm)| CNC pressão hidráulica freio + máquina de formação a vácuo| Controle de força preciso, compatibilidade com titânio de alta resistência. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian