Na fabricação de metais de precisão, onde componentes como cartuchos de válvulas hidráulicas automotivas (bobinas), tubos de liga de titânio aeroespacial e instrumentos médicos de aço inoxidável exigem integridade de superfície rigorosa, precisão dimensional e consistência estética.

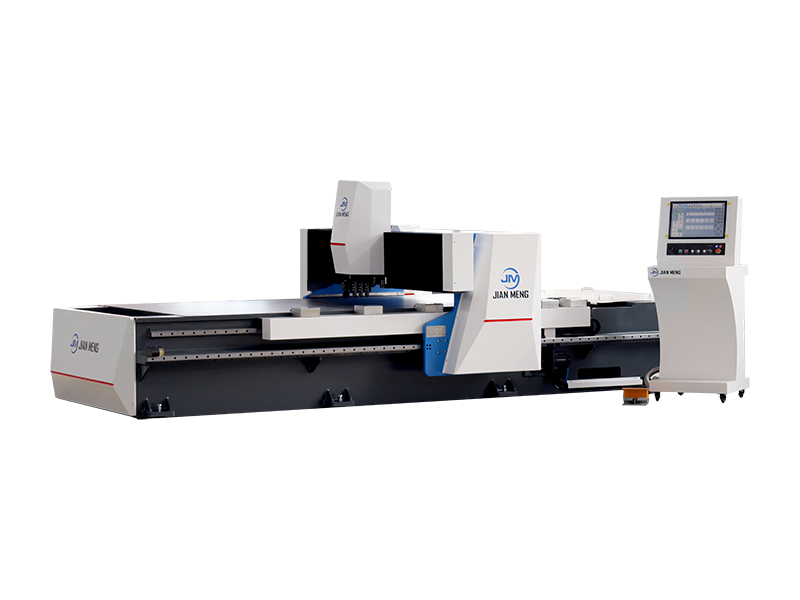

desenho de fio de barbas e máquinas de polimentoemergiram como uma solução transformadora. Ao contrário de equipamentos autônomos que exigem transferência manual de material entre estações de desbarbação, desenho de fio e polimento, esses sistemas integrados oferecem um processo de acabamento em loop fechado de uma passagem que elimina gargalos, reduz erro humano e garante a rastreabilidade do processo. Esta visão geral técnica explora a integração do processo principal da máquina, especificações técnicas, compatibilidade de materiais, aplicações industriais e vantagens competitivas, com foco em métricas de desempenho quantificáveis e alinhamento com os padrões globais de fabricação (por exemplo, ISO 8785, ASTM B912, ISO 4287).

1. Definição Técnica e Integração do Processo Core

Uma máquina integrada de desenho e polimento de arame de rebarba é um sistema modular e automatizado projetado para executar sequencialmente três operações críticas de acabamento de metais em um fluxo de trabalho contínuo:

1. Remover rebarbas: Remover rebarbas induzidas pela usinagem (rollover, split ou rebarbas da zona afetada pelo calor (HAZ) das superfícies / bordas dos componentes.

2. Desenho de arame: Redução controlada do diâmetro do arame / haste de metal (ou refinamento da textura da superfície para componentes sem arame) por meio de extrusão baseada em matriz.

3. Polimento: Refinamento abrasivo de superfícies para atingir a rugosidade (Ra) e o brilho alvo.

A integração da máquina é possibilitada por três pilares técnicos:

- Transportadores de Ferramentas Modulares: Servo-transportadores ou braços robóticos (com precisão de posicionamento de ± 0,01 mm) que transferem peças entre módulos de processo sem intervenção manual.

- Controle de processo de circuito fechado: Um PLC central (por exemplo, Siemens S7-1500) ou PC industrial (IPC) que sincroniza parâmetros entre módulos (por exemplo, ajustando a velocidade de desenho do fio para corresponder à força de desbarba, ou ajustando o grão abrasivo de polimento com base na condição da superfície pós-desenho).

- Sensorização de qualidade in-line: Sensores (profilômetros a laser para detecção de rebarbas, profilômetros com caneta de contato para medição de Ra) que alimentam dados em tempo real para o sistema de controle, permitindo ajustes dinâmicos de parâmetros (por exemplo, aumento da pressão de polimento se Ra exceder 0,2 μ m).

2. Mergulho profundo em processos integrados (especificações técnicas)

Cada processo integrado é projetado com restrições específicas de material e requisitos de precisão. Abaixo está uma análise detalhada dos parâmetros técnicos para as principais operações:

2.1 Módulo de Deburring

Dimensionado para remover rebarbas, preservando a geometria do componente (crítica para peças com tolerâncias apertadas, por exemplo,± 0,05 mm):

- Métodos de Deburring:

- Abrasivo mecânico: escovas de nylon rotativas (grito 120 - 320) ou jatos de mídia cerâmica (pressão 0,3 - 0,8 MPa) para metais ferrosos (aço inoxidável 304 / 316).

- Electroquímico (ECD): para peças de precisão (por exemplo, Agulhas médicas) com rebarbas internas (0,005 - 0,05 mm); usa eletrólitos não corrosivos (solução de nitrato de sódio, pH 6 - 8) para evitar picos de material.

- Métricas-chave:

- Eficiência de remoção de rebarbas: > 99% para rebarbas de até 0,5 mm de altura.

- Controle de raio de borda: ± 0,02 mm (de acordo com a ISO 8785 para componentes críticos para a segurança).

Otimizado para redução de diâmetro (0,1 - 20 mm diâmetro inicial) e refinamento da textura da superfície:

- O Sistema: Matriz de carburo de tungstênio (dureza HRA 90 - 92) com canais internos polidos (Ra < 0,05 μ m) para minimizar o atrito; sequência de matriz (3 - 8 matrizes) adaptada à ductilidade do material (por exemplo, 5 matrizes para alumínio 6061, 8 matrices para aço de alta resistência).

- Parâmetros do processo:

- Velocidade de desenho: 5 - 50 m / min (ajustável via VFD; velocidades mais lentas (5 - 15 m / min) para materiais quebradiços como o titânio).

- Força de tração: 1 - 50 kN (monitorada através de células de carga para evitar danos à matriz ou quebra de fio).

- Lubrificação: Lubrificantes solúveis em água (para metais ferrosos) ou óleo mineral (para alumínio) para reduzir o desgaste da matriz e resfriar a peça de trabalho (temperatura < 120 ° C para evitar o amolecimento do material).

2.3 Módulo de Poling

Projetado para obter acabamento de superfície consistente e brilho, com flexibilidade para acabamentos mate, satínio ou espelho:

- Sistemas abrasivos:

- Polimento seco: Cinturões de óxido de alumínio (Al2O3) ou carboneto de silício (SiC) (grito 240 - 1200) para refinamento inicial; almofadas de polimento de diamante (grito 3000 - 8000) para acabamentos de espelho (Ra < 0,02 μ m).

- Polimento úmido: Slurries (alúmina + água deionizada) para peças de precisão (por exemplo, componentes ópticos) para evitar a incorporação de partículas abrasivas.

- Controle de métricas:

- Rugosidade da superfície (Ra): 0,02 - 1,6 μ m (ajustável por aplicação; por exemplo, Ra 0,05 μ m para implantes médicos, Ra 1,2 μ m para peças estruturais automotivas).

- Pressão de polimento: 5 - 30 N (regulada através de cilindros pneumáticos para evitar a deformação da superfície de peças de parede fina).

3. Principais vantagens técnicas sobre equipamentos autônomos

As máquinas integradas abordam os pontos críticos do acabamento multiestação tradicional, com melhorias mensuráveis em eficiência, qualidade e custo:

3.1 Eficiência do processo e redução do lead time

- Fluxo de trabalho Single-Pass: Elimina o tempo de transferência de material (normalmente 15 - 30 minutos por lote entre máquinas autônomas) e reduz o tempo total de entrega do processo em 30 - 50%.

- 24 / 7 Operação desatendida: Carregamento / descarga automatizado (através de braços robóticos ou alimentadores de bobinas) e verificações de qualidade em linha permitem a produção contínua, aumentando o rendimento em 40 - 60% (por exemplo, 5.000 versus 3.000 peças / dia para fixadores de aço inoxidável).

3.2 Qualidade consistente e rastreabilidade

- Sincronização de parâmetros: o sistema de controle central garante os parâmetros do processo (por exemplo, Velocidade da escova, força de desenho, grão de polimento) são idênticos para cada peça de trabalho, reduzindo a variação de peça a peça para < 2% (vs. 5 - 10% para máquinas autônomas).

- Data Logging: Cumpre com a FDA 21 CFR Parte 11 e ISO 9001 ao registrar dados de processo (carimbo de tempo, parâmetros, leituras de sensores) para cada parte, possibilitando rastreabilidade total para indústrias regulamentadas (médica, aeroespacial).

3.3 Otimização de custos (Total Cost of Ownership, TCO)

- Economias de custo de capital: Combinar três funções em uma unidade reduz o investimento em equipamentos em 25 - 40% (em comparação com a compra de máquinas separadas de debarba, desenho de fio e polimento).

- Redução de custos operacionais:

- Trabalho: 1 operador vs. 3 - 4 para estações autônomas ( economiza US $50k - US $100k / ano em custos de mão-de - obra).

- Manutenção: Utilidades compartilhadas (elétrica, água) e estoque reduzido de ferramentas (matriz / abrasivos modulares) reduzem os custos de manutenção em 15 - 25%.

- Resíduos de materiais: verificações de qualidade em linha reduzem as taxas de sucata de 8 - 12% (individual) para 2 - 3%.

3.4 Versatilidade de materiais e flexibilidade de processo

- Materiais compatíveis: Manuseia metais ferrosos (aço inoxidável 304 / 316, aço carbono 1018), metais não ferrosos (alumínio 6061, cobre C11000) e ligas de alto desempenho (titânio Ti - 6Al - 4V, Inconel 718).

- Rápida mudança: A ferramenta modular (matriz, escovas, abrasivos) permite a troca entre os tipos de peças em 15 - 30 minutos (vs. 1 - 2 horas para máquinas autônomas), suportando a produção de alta mistura e baixo volume (HMLV).

4. Aplicações Industriais e Estudos de Caso

As máquinas integradas são implantadas em indústrias que exigem acabamento de precisão, com casos de uso específicos adaptados aos requisitos dos componentes:

4.1 Indústria Automotiva

- Aplicação: acabamento de bobinas de válvulas hidráulicas (aço inoxidável 440C) e componentes do eixo de acionamento (aço ligado 4140).

- Requisitos: Orifícios internos de óleo de Deburr (0,5 mm de diâmetro), reduzir o diâmetro do eixo de 10 mm para 8 mm (desenho de fio) e alcançar Ra 0,1 μ m (polido) para prevenção de vazamentos.

- Resultado: produção 40% mais rápida, 99,8% de conformidade com a ISO 13849 (segurança funcional).

4.2 Fabricação de dispositivos médicos

- Aplicação: acabamento de fórceps cirúrgicos de aço inoxidável 316L e parafusos ósseos de titânio.

- Requisitos: ECD de rebarbas de 0,01 mm nas mandíbulas do forçador, desenho de arame de haste de parafuso (diâmetro 2 mm → 1,8 mm) e polimento de espelho (Ra < 0,05 μ m) para evitar a adesão bacteriana.

- Resultado: Atende ao FDA 21 CFR Parte 177 (biocompatibilidade) e reduz o tempo de validação em 30%.

4.3 Indústria aeroespacial

- Aplicação: acabamento de linhas de combustível Ti - 6Al - 4V e suportes de aeronaves de alumínio 2024 - T3.

- Requisitos: Desenho de arame a baixo calor (temperatura < 100 ° C) para preservar a força da liga, desbarb weld HAZs (0,2 mm de altura) e polimento para Ra 0,08 μ m (suavidade aerodinâmica).

- Resultado: cumpre com a norma AS9100 (qualidade aeroespacial) e reduz a variação de peso das linhas de combustível a < 1%

5. Vantagens de fabricação sustentável

Alinhamento com os objetivos globais de sustentabilidade (por exemplo, ODS 9 da ONU: Indústria, Inovação e Infraestrutura), as máquinas integradas oferecem benefícios ambientais:

- Eficiência Energética: Sistemas de energia compartilhada e sequenciamento de processos otimizado reduzem o consumo de energia em 20 - 30% (em comparação com máquinas autônomas; por exemplo, 15 kW vs 22 kW de potência total).

- Redução de resíduos: abrasivos reutilizáveis (média cerâmica) e reciclagem de lubrificantes em circuito fechado (90% de recuperação de lubrificantes) minimizam os resíduos industriais.

- Pegada de carbono: Redução de resíduos de materiais e uso de energia, reduzindo as emissões de carbono em 15 - 25% por peça, apoiando a certificação ISO 14001.

6. Tendências Futuras e Evolução Tecnológica

As máquinas integradas estão evoluindo para atender às demandas da próxima geração de fabricação:

- Integração da Indústria 4.0: Sensores habilitados para IoT (vibração, temperatura, desgaste abrasivo) e manutenção preditiva baseada em IA (previsão de MTBF > 95% de precisão) reduzem o tempo de inatividade não planejado.

- Compatibilidade com Fabricação Aditiva (AM): Novos módulos para desbarbas / polimento de peças AM (por exemplo, componentes SLM 316L) para remover estruturas de suporte e refinar linhas de camada.

- Nanoescala de polidor: Integração de polimento de plasma ou planarização mecânica química (CMP) para componentes de ultra-precisão (Ra < 0,005 μ m) em semicondutores e óptica.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian