A flexão de chapa metálica é um processo de formação de metal central na fabricação, permitindo a transformação de chapas metálicas planas em componentes estruturais, gabinetes e peças de precisão em indústrias como automotiva, aeroespacial, construção e eletrônica. Ao induzir deformação plástica controlada (sem fratura de material), a flexão aumenta a rigidez, a capacidade de suporte de carga e a versatilidade funcional da chapa metálica, tornando-a indispensável para a produção de componentes que vão desde painéis de carroceria automotiva até suportes aeroespaciais e caixas de eletrodomésticos de consumo. Este guia fornece uma visão geral técnica de equipamentos de flexão de chapa metálica, seus princípios operacionais, escopo de aplicação e informações acionáveis para seleção, manutenção e conformidade de segurança.

A flexão da chapa metálica depende da capacidade do material de sofrer deformação elástico-plástica quando submetido a força concentrada. O processo envolve três parâmetros técnicos fundamentais:

- Ângulo de dobra: O ângulo desejado entre os dois segmentos dobrados (normalmente 0 ° - 180 °).

- Dentro do raio: O raio da curva interna após a flexão, determinado pela espessura do material, ductilidade e projeto de ferramentas (raios menores exigem maior ductilidade para evitar rachaduras).

- fator K: Uma constante específica do material que contabiliza o deslocamento do eixo neutro durante a flexão, fundamental para calcular deduções precisas de flexão e garantir a precisão dimensional.

O processo é regido pela força de rendimento do material e materiais mais duros (por exemplo, aço de alta resistência) exigem maiores forças de flexão, enquanto materiais dúcteis (por exemplo, alumínio, cobre) acomodar raios mais apertados e curvas complexas.

Classificação de equipamentos de flexão de chapa de metal

O equipamento de flexão de chapa metálica é categorizado por nível de automação, projeto de ferramentas e capacidade de aplicação. Abaixo está uma descomposição estruturada dos tipos de equipamentos padrão da indústria:

1. Equipamento de flexão manual

- Projeto Estrutural: Ferramentas compactas, operadas manualmente com uma estrutura fixa, pontos de pivô e aplicação manual de força (via alavancas ou parafusos).

- Tipos-chave:

- Dobradores de pasta manual: Ideal para folhas finas (0,5-3 mm) de alumínio, cobre ou aço suave. Usado para curvas simples (ângulos de 90 °, bordas) em pequenas oficinas ou prototipagem.

- Barras de flexão portáteis: Ferramentas portáteis para flexão no local de metal leve (por exemplo, HVAC ductwork, chapa de metal piscando).

- Vantagens: baixo custo, requisitos mínimos de espaço, fácil operação.

- Limitações: Limitado a aplicações de baixo volume e baixa força; precisão dependente da habilidade do operador.

2. Equipamento de flexão semi-automática

- Projeto Estrutural: Combina configuração manual com aplicação de força motorizada (acionamentos pneumáticos ou hidráulicos). Caracteriza ferramentas ajustáveis e controles digitais básicos para configuração de ângulo.

- Tipos-chave:

- Freio de prensa semi-automático: equipado com um ram hidráulico / pneumático, perfurador fixo e matriz ajustável. Adequado para folhas de médio calibre (3 - 10 mm) e volumes de produção moderados.

- Benders operados por pé: Use pedais para acionar a força de flexão, liberando as mãos para o posicionamento do material. Comum na fabricação em pequenos lotes de suportes, quadros e painéis.

- Vantagens: Maior capacidade de força do que as ferramentas manuais; melhor repetibilidade; menor fadiga do operador.

- Limitações: menos eficiente para curvas complexas; tempo de configuração mais longo do que sistemas totalmente automatizados.

3. Equipamento de flexão CNC totalmente automático

- Design Estrutural: Sistemas integrados de Controle Numérico por Computador (CNC) com acionamentos servo-elétricos ou hidráulicos, ferramentas de precisão e software avançado para programação de curvas complexas.

- Tipos-chave:

- Freio de prensa CNC: O padrão da indústria para produção de alta precisão e alto volume. Equipado com controles multi-eixos (eixos X, Y, Z, R, C) para curvas complexas (por exemplo, curvas offset, ângulos compostos) e tolerâncias apertadas (± 0,1 ° de precisão do ângulo).

- Máquinas dobráveis CNC: Use barras de fixação e vigas dobráveis para produzir curvas consistentes em folhas de calibre fino a médio (0,8 - 6 mm). Ideal para componentes aeroespaciais e eletrônicos que requerem alta repetibilidade.

- Vantagens: Precisão inigualável, tempos de configuração rápidos, capacidade de lidar com geometrias complexas; compatível com software CAD / CAM para integração de fluxo de trabalho sem problemas.

- Limitações: maior investimento inicial; requer operadores treinados para programação e manutenção.

4. Equipamento de flexão especializado

- Prensas de flexão (Hidráulicas / Mecânicas): Máquinas de trabalho pesado para folhas de espessura (10 - 50 mm) e metais de alta resistência (por exemplo, aço inoxidável, aço estrutural). Use ferramentas de perfuramento para formar formas complexas (por exemplo, U-channels, I-beams) na construção e fabricação de máquinas pesadas.

- Curvas telescópicas: projetadas para curvas de longo comprimento ou de grande raio (por exemplo, tubos, tubos e componentes de chapa de metal curva). Comum em sistemas de escape automotivos e metalurgia arquitetônica.

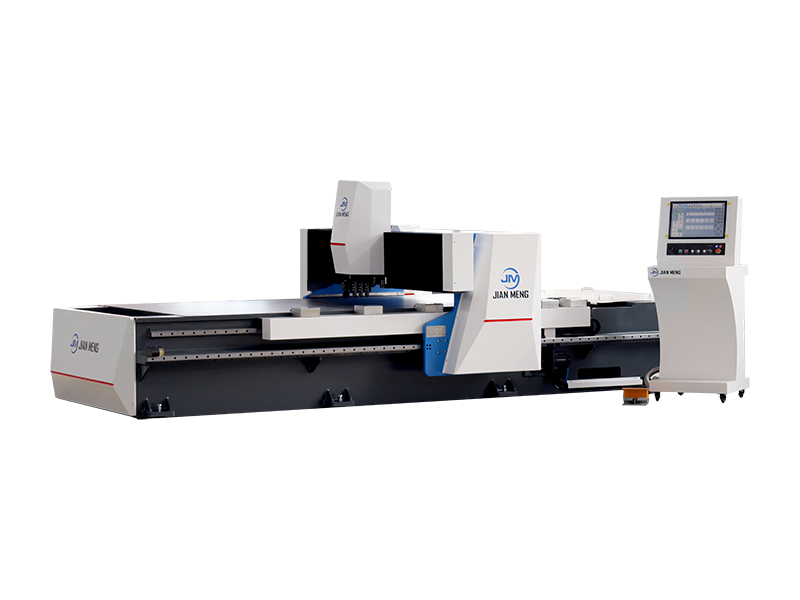

- Máquinas CNC especializadas para dobrar grandes painéis planos (por exemplo, caixas de eletrodomésticos, armários de controle) com distorção mínima do material. Características de fixação e dobrável automatizadas para garantir a retidão da borda.

Critérios de seleção de equipamentos críticos

A seleção do equipamento de flexão certo requer alinhar as especificações técnicas com os requisitos da aplicação. Fatores-chave a serem considerados:

1. Características materiais

- Tipo de Material: Materiais dúcteis (alumínio, latão) trabalham com equipamentos manuais / semiautomáticos; aço de alta resistência ou folhas de espessura (> 10 mm) exigem freio de prensa CNC hidráulica ou prensas de flexão.

- Espessura e Yield Strength: Calcule a força de flexão necessária usando a fórmula: \(F = \frac{K \times S \times t^2 \times L}{W} \) (onde \(K\) = fator de material, \(S\) = resistência ao rendimento, \(t\) = espessura da folha, \(L\) = comprimento da flexão, \(W\) = largura da matriz). Certifique-se de que a capacidade de força do equipamento (medido em toneladas) exceda o valor calculado.

2. Requisitos de precisão e geometria

- Necessidades de tolerância: Os componentes aeroespaciais ou eletrônicos (tolerância ± 0,05 °) exigem freio de prensa CNC com controles multi-eixo; fabricação geral (tolerância ± 0,5 °) pode usar equipamentos semiautomáticos.

- Complexidade de Bend: Curvas simples de 90 ° são adequadas para ferramentas manuais / semiautomáticas; ângulos compostos, curvas aninhadas ou geometrias 3D exigem sistemas CNC com integração CAD / CAM.

3. Volume de produção e eficiência

- Equipamento manual ou semiautomático minimiza os custos iniciais e o tempo de configuração.

- Produção em massa de alto volume: as máquinas de dobragem CNC reduzem os tempos de ciclo (10 - 60 curvas por minuto) e garantem uma qualidade consistente entre lotes.

- Frequência de mudança: Os sistemas CNC com ferramentas de mudança rápida são ideais para mudanças frequentes de produto; ferramentas semiautomáticas dedicadas são adequadas para a produção de longa duração de tipos de peça única.

4. Análise de custo-benefício

- Investimento inicial: Ferramentas manuais (US $500 - US $5.000) < semi-automáticas (US $5.000 - US $50.000) < CNC (US $50.000 - US $500.000).

- Custos Operacionais: As máquinas CNC reduzem os custos de mão-de - obra (um operador manipula várias máquinas), mas exigem maior manutenção; as ferramentas manuais têm custos de manutenção mais baixos, mas maior entrada de mão-de - obra.

- VIDA DE VIDA E VALOR DE VENTA: O equipamento CNC (15 - 20 anos de vida útil) retém melhor valor de revenda do que as ferramentas manuais (5 - 10 anos de vida útil).

Melhores Práticas de Manutenção e Segurança

1. Manutenção de equipamentos

- Inspeções de rotina: Realize verificações semanais para o desgaste das ferramentas (danos de perfurador / matriz, arranhões de superfície), vazamentos hidráulicos / pneumáticos e níveis de lubrificação.

- Calibração de Precisão: Calibre os controles CNC e os sensores de ângulo mensalmente usando ferramentas de alinhamento a laser para manter a precisão da tolerância.

- Ferramentas de Cuidados: Limpe as superfícies de perfuramento / matriz após cada uso; aplique revestimentos anticorrosivos para ferramentas de aço; substitua ferramentas desgastadas quando a qualidade da flexão se degrada (por exemplo,ângulos inconsistentes, rachaduras materiais).

- Lubrificação: Utilize lubrificantes recomendados pelo fabricante para peças móveis (por exemplo,óleo hidráulico para carros, graxa para os pontos de pivô) em intervalos especificados (a cada 250 horas de operação).

2. Conformidade de Segurança

- LOTO (Lockout-Tagout): Implementar procedimentos LOTO para isolar fontes de energia durante manutenção ou alterações de ferramentas.

- Equipamento de Proteção Pessoal (EPI): Obriga óculos de segurança, luvas resistentes a cortes, botas de aço e proteção auditiva (para máquinas hidráulicas / pneumáticas) para evitar lesões causadas por fragmentos de metal ou ruído (85 + dB).

- Treinamento de Operador: Certifique-se de que os operadores estejam certificados em procedimentos específicos do equipamento, incluindo programação CNC, configuração de ferramentas e protocolos de desligamento de emergência.

- Guardas de Segurança: Manter os escudos de segurança intactos para áreas de perfuramento / matriz; nunca contorne os interlocamentos ou sensores de segurança.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian